在消費電子、汽車制造、航空航天等領域,產品常需承受溫濕度波動與機械折彎的雙重考驗 —— 折疊屏 FPC 在嚴寒中易脆裂、汽車密封件在濕熱環境下彈性衰減、復合材料在高低溫循環中出現層間剝離。恒溫恒濕折彎試驗箱通過精準調控溫濕度環境與折彎力學參數,實現 “環境應力 + 機械應力" 的耦合測試,能加速暴露產品潛在缺陷,成為評估其全生命周期可靠性的關鍵設備。本文結合設備技術原理、專項測試方案與行業案例,解析其應用邏輯。

航空航天復合材料

模擬高低溫循環下的層間結合強度,采用 “快速溫變 + 漸進折彎" 方案:按 ASTM D790 標準,溫度從 - 50℃驟升至 120℃(速率 5℃/min),濕度維持 50% RH,同步以 0.5°/s 速率漸進折彎至 90°,記錄層間剝離時的臨界應力。要求臨界彎曲應力≥200MPa,層間剝離長度≤2mm。某碳纖維復合材料測試中,溫變循環 30 次后臨界應力降至 160MPa,通過優化樹脂基體固化工藝,提升至 215MPa。

標準體系與失效改進實踐

測試遵循 “通用標準 + 專用規范" 雙重約束:基礎標準涵蓋 GB/T 2423(環境試驗)、ASTM E290(金屬彎曲);材料專用標準包括 ISO 178(塑料)、GB/T 528(橡膠)、ISO 6721(聚合物動態性能)。國際車企額外要求汽車密封件需通過 - 40℃~80℃的 100 次溫變 + 1 萬次折彎復合測試,失效判定閾值為密封壓力衰減>15%。

典型改進案例印證設備價值:某折疊屏手機 FPC 經測試發現,60℃/90% RH 環境下彎折 5 萬次后出現線路斷裂,溯源為焊盤涂層吸濕失效,改用氟碳涂層并優化鍍膜工藝后,通過 10 萬次循環測試;某新能源汽車電池包密封膠條,低溫折彎后密封性下降,通過調整硫化溫度參數,使低溫彈性回復率從 82% 提升至 91%。

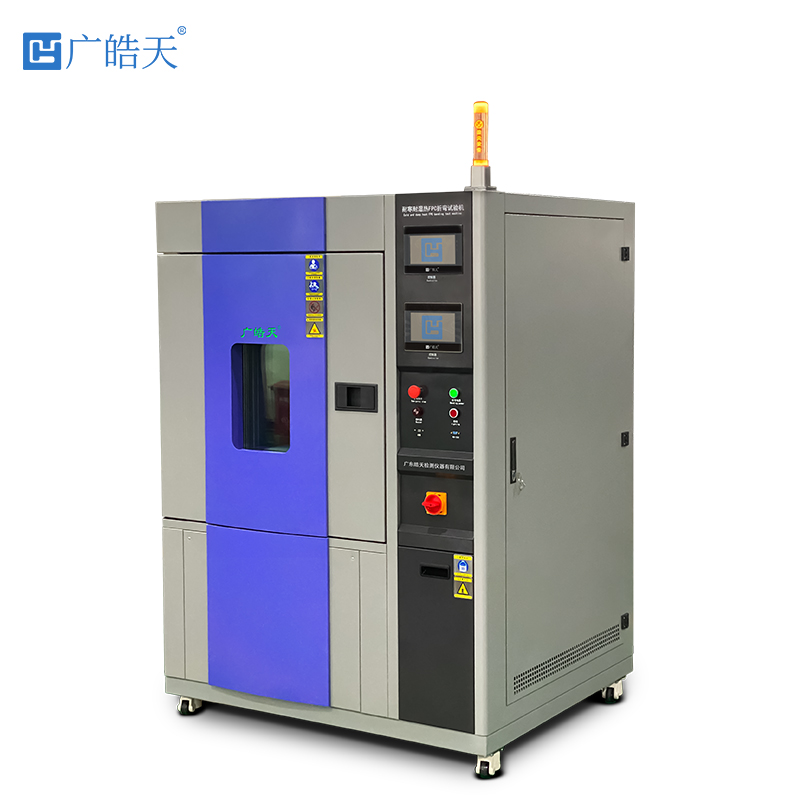

寬域溫濕調控系統

采用雙壓縮機復疊式制冷設計,實現 - 70℃~180℃超寬溫域覆蓋,升溫速率達 5℃/min,降溫速率 4℃/min,搭配蒸汽加濕與冷凝除濕雙模塊,濕度控制范圍 10%~98% RH,精度 ±2% RH。通過露點動態平衡算法,制冷與加濕系統聯動響應 —— 當濕度偏差超 2% RH 時,蒸發器溫度自動微調 1~2℃,同時啟動 500W 補償加熱,確保溫濕度波動≤±0.5℃,避免普通恒溫箱常見的除濕溫降問題。針對動態測試中的氣流干擾,設備將工作室氣流速度精準控制在 0.2~0.5m/s,既避免溫場分層(溫差≤±0.3℃),又防止高速氣流導致樣品局部過冷過熱。

精密折彎力學系統

由伺服電機驅動曲柄連桿機構,實現 0°~180° 彎折角度調節,精度達 ±0.2°,彎折頻率可在 0.5~50 次 /min 間無級調控。配備 1~6 個獨立工位,支持多規格樣品同步測試,加載力傳感器量程 0~100kN,采樣頻率 1kHz,能實時捕捉折彎過程中的應力變化。為適配柔性與剛性材料差異,系統提供兩種加載模式:柔性材料(如 FPC)采用位移控制,確保折彎半徑精準至 0.1mm;剛性材料(如金屬板材)采用力值控制,防止過載斷裂。

智能協同控制系統

搭載 PLC 與 PID 自適應算法,支持 30 段溫變 - 折彎聯動程序編輯,例如 “-40℃恒溫 30min→180° 循環折彎 10 萬次→60℃/90% RH 冷凝 2h" 的復合測試流程。內置 10Hz 采樣頻率的鉑電阻傳感器與應變測量儀,同步記錄溫濕度、彎折角度、應力應變數據,生成多維度關聯曲線,支持數據溯源與離線分析。配備防凝露保護功能,當樣品表面接近露點時自動暫停制冷,避免冷凝水影響測試精度。

更新時間:2025-10-09

更新時間:2025-10-09  瀏覽次數:11

瀏覽次數:11