PRODUCT CLASSIFICATION

更新時間:2025-10-10

更新時間:2025-10-10  瀏覽次數:6

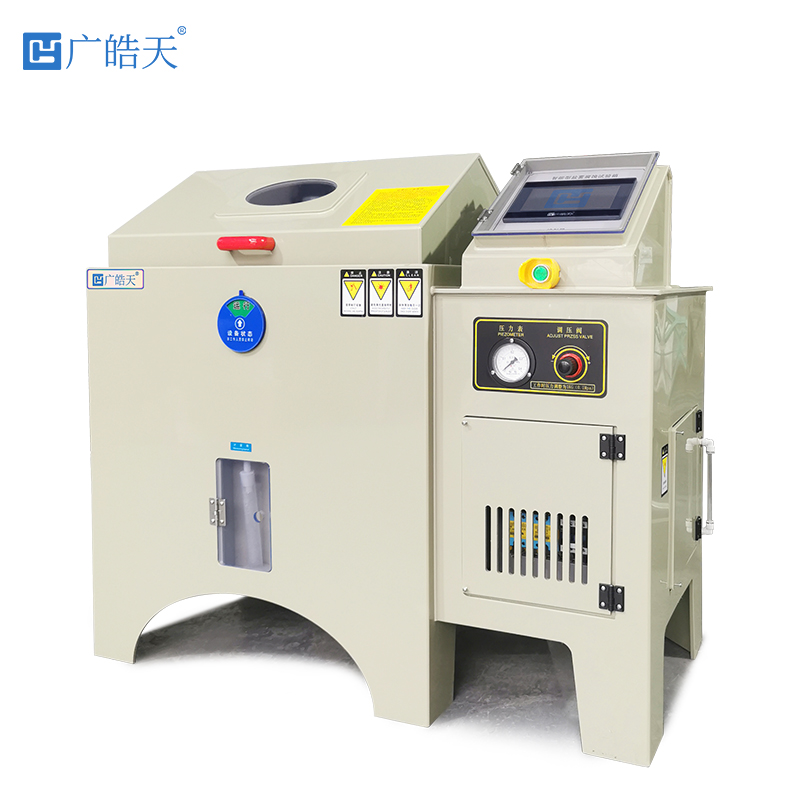

瀏覽次數:6鹽霧試驗箱:產品抗腐蝕性能驗證的核心裝備

在海洋氣候、工業污染、沿海高濕等復雜環境中,產品表面的鍍層、涂層及金屬基體易受氯離子侵蝕,引發銹蝕、功能失效甚至結構損壞 —— 新能源汽車電池包殼體腐蝕可能導致電解液泄漏,通信基站射頻單元銹蝕會造成信號衰減,汽車底盤緊固件生銹則影響行車安全。鹽霧試驗箱通過精準復現中性、酸性及加速鹽霧環境,實現腐蝕過程的人工加速,能在短時間內評估產品抗腐蝕能力,成為制造業研發質控與合規認證的關鍵設備。本文結合設備技術原理、行業測試方案與典型案例,解析其應用邏輯與技術價值。

中性鹽霧(NSS)模塊:采用 5%±1% NaCl 溶液(pH 6.5-7.2),經碳化硅陶瓷噴嘴霧化(顆粒粒徑 80-120μm),形成均勻鹽霧,沉降量穩定在 1-2ml/80cm2?h,模擬普通海洋性氣候。相較于傳統不銹鋼噴嘴,碳化硅材質耐蝕性提升 10 倍,連續噴霧 1000 小時沉降量波動≤±2%。

醋酸鹽霧(ASS)模塊:通過添加冰醋酸調節 pH 至 3.1-3.3,腐蝕速率較 NSS 提升 3 倍,可快速驗證鍍鉻、鎳裝飾件的耐候性,縮短研發周期 50%。箱體采用 316L 不銹鋼 + ETFE 涂層,耐中酸性腐蝕壽命較傳統設備提升 5 倍。

銅加速鹽霧(CASS)模塊:在 ASS 基礎上加入 0.26g/L CuCl?,升溫至 50℃±2℃,48 小時測試等效自然暴露 1 年,適用于三電系統、精密電子等嚴苛場景的強化驗證。配備 PID 模糊算法控溫,溫度精度達 ±0.3℃,腐蝕速率偏差≤5%。

此外,系統內置智能反吹裝置,可自動清理噴嘴殘留鹽漬,避免傳統設備連續噴霧 200 小時后沉降量下降 15% 的問題。

測試對象:電池包殼體(鋁合金)、底盤懸掛系統(鍍鋅鋼)、充電口端子

標準依據:ISO 9227、SAE J2334、比亞迪企業標準

測試方案:

電池包殼體:采用 CASS 試驗,50℃恒溫、沉降量 1.5ml/80cm2?h,持續 500 小時,模擬沿海 10 年腐蝕環境;

底盤件:執行交變鹽霧循環(鹽霧 2h→濕熱 4h→干燥 2h),累計 1008 小時,要求腐蝕面積<5%;

充電口端子:先經 - 30℃低溫預處理 4h,再進行 NSS 試驗 72 小時,檢測絕緣電阻變化。

驗收指標:殼體無點蝕,底盤件腐蝕深度≤5μm,端子絕緣電阻≥100MΩ。某車型電池包殼體測試中,傳統涂層 48 小時出現鼓泡,改用氟碳涂層后通過 200 小時 CASS 驗證。

返回列表